Katup tersedak adalah komponen yang sangat diperlukan dalam produksi minyak dan gas, pemurnian, pemrosesan kimia, dan industri lain di mana kontrol yang tepat dari laju aliran fluida dan tekanan adalah yang terpenting. Peran penting mereka dalam mengelola produksi sumur, melindungi peralatan hilir, dan memastikan stabilitas proses berarti operasi mereka yang andal tidak dapat dinegosiasikan. Memahami kapan harus mengganti katup choke sangat penting untuk menjaga integritas sistem, keamanan, dan efisiensi operasional.

1. Kinerja Degradasi dan Kehilangan Kontrol:

- Regulasi aliran/tekanan yang tidak konsisten: Jika katup choke tidak dapat lagi mempertahankan laju aliran yang diinginkan atau tekanan hilir dalam toleransi yang dapat diterima meskipun pengaturan aktuator yang benar, keausan internal (mis., Trim erosi, kerusakan kursi) kemungkinan mengkompromikan kemampuannya untuk memodulasi secara efektif.

- Penurunan tekanan yang berlebihan: Peningkatan penurunan tekanan yang signifikan dan tidak dapat dijelaskan di seluruh katup choke dalam kondisi operasi normal sering menunjukkan pembatasan internal yang disebabkan oleh penumpukan puing, erosi parah, atau penyumbatan parsial, menghambat operasi yang efisien.

- Mengurangi rangabilitas: Ketika kisaran yang dapat dikontrol secara efektif katup (dari aliran minimum yang dapat dikendalikan hingga maksimum) telah berkurang, itu menandakan komponen internal dikenakan di luar kemampuan desainnya.

2. Kerusakan fisik dan keausan:

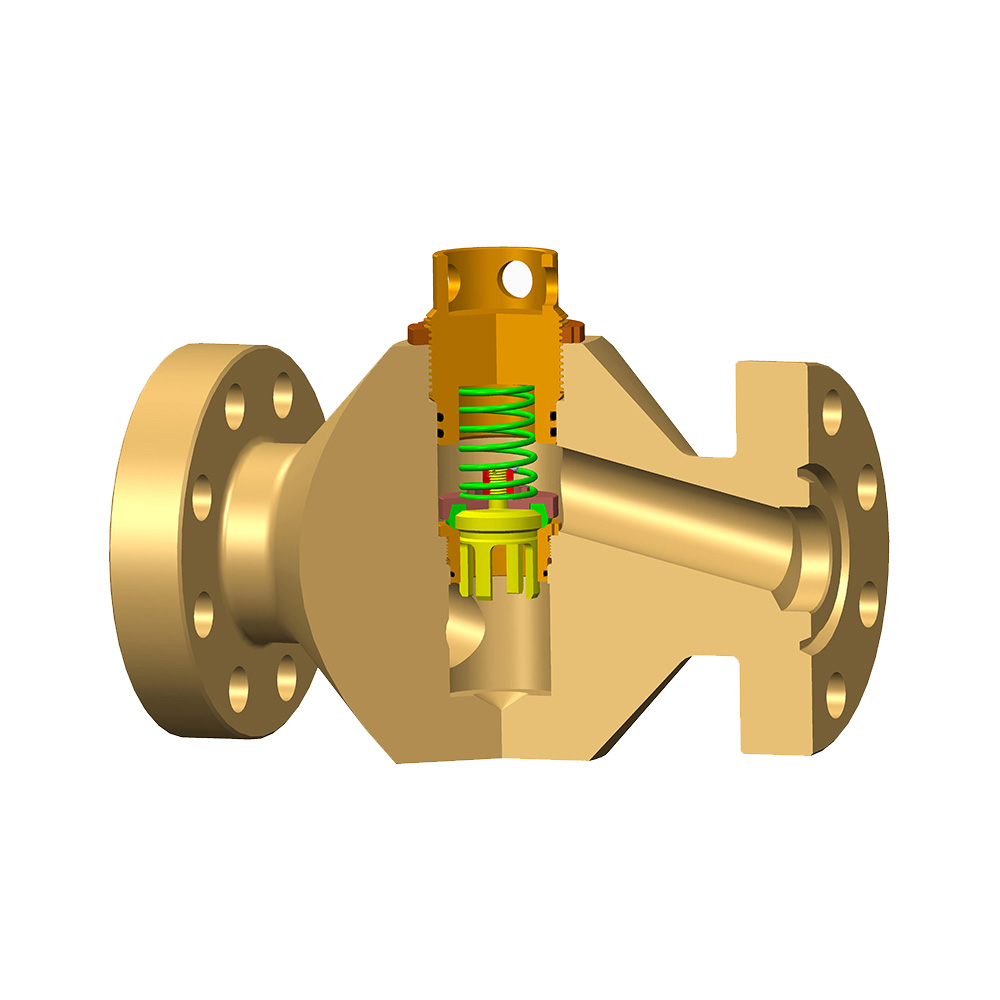

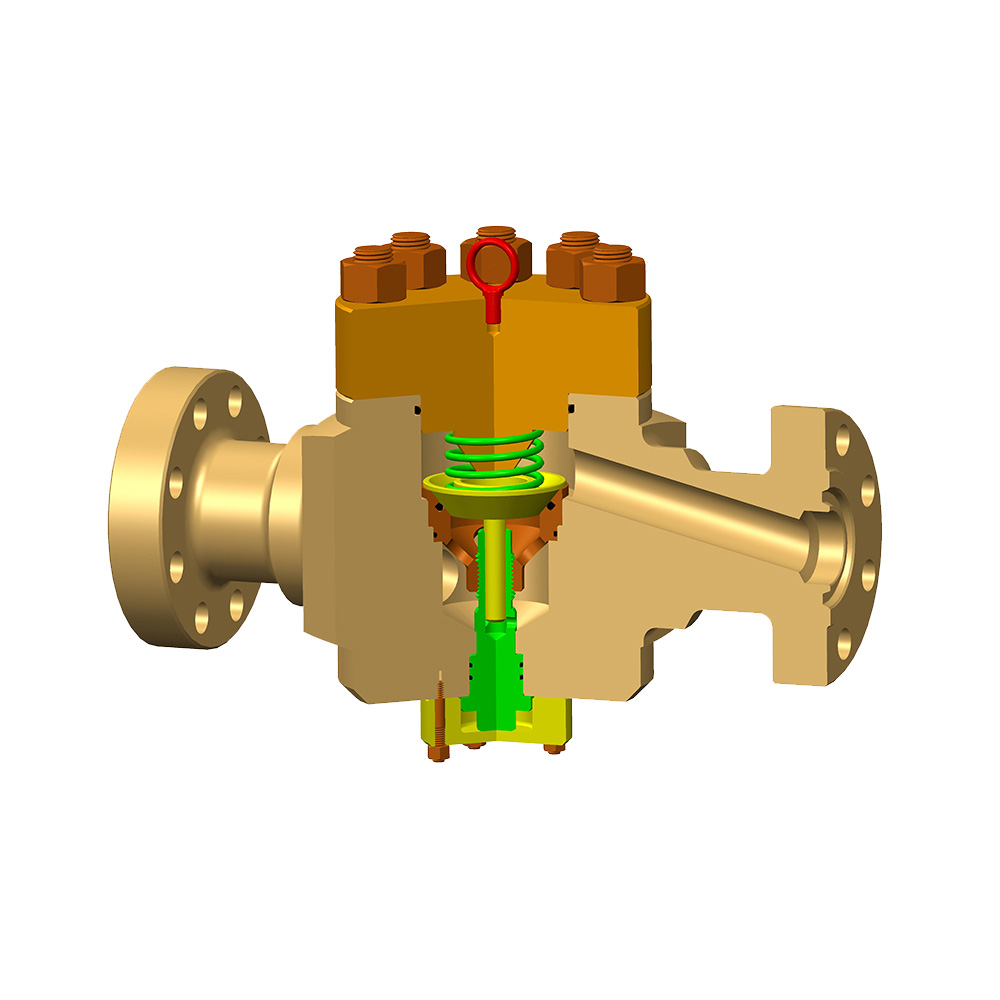

- Erosi atau korosi yang terlihat: Inspeksi yang mengungkapkan kehilangan material yang substansial dari trim (kandang, steker, kursi), tubuh, atau batang karena cairan abrasif/korosif secara fundamental melemahkan katup dan mengubah karakteristik aliran. Pitting yang dalam, dinding penipisan, atau kehilangan material yang signifikan mengharuskan penggantian.

- Retak atau deformasi: Setiap retakan yang terlihat pada badan katup, kap mesin, atau komponen kritis, atau deformasi apa pun (lentur, warping) yang disebabkan oleh tekanan berlebih, tegangan termal, atau dampak mekanis, merupakan bahaya keselamatan serius yang membutuhkan penggantian katup segera.

- Kerusakan kursi yang parah: Antarmuka trim kursi/choke sangat penting untuk penyegelan dan kontrol. Gouges dalam, deformasi yang signifikan, atau keausan yang luas mencegah penyegelan yang efektif atau menyebabkan penggantian waran yang berlebihan.

3. Masalah dan kebocoran operasional:

- Kebocoran eksternal: Kebocoran dari pengemasan batang, segel tubuh, atau koneksi flensa yang tidak dapat diatasi dengan prosedur pemeliharaan standar (seperti pengemasan ulang) menunjukkan degradasi segel atau kerusakan tubuh yang membutuhkan penggantian katup untuk mencegah bahaya lingkungan, risiko keselamatan, dan kehilangan produk.

- Kebocoran internal (lewat): Kegagalan katup untuk dimatikan sepenuhnya (memungkinkan aliran ketika dalam posisi "tertutup") karena kerusakan kursi/trim atau puing -puing mencegah isolasi dan kontrol yang tepat, seringkali mengharuskan penggantian.

- Menempel atau mengikat: Jika batang katup atau komponen bergerak (steker, kandang) mengikat, menempel, atau beroperasi dengan gesekan berlebihan bahwa pelumasan atau penyesuaian kecil tidak dapat diselesaikan, itu menunjuk pada kerusakan internal, misalignment, atau korosi yang membahayakan operasi yang dapat diandalkan.

4. Sejarah pemeliharaan dan harapan hidup:

- Perbaikan yang sering: Sebuah katup choke yang membutuhkan perbaikan yang berulang -ulang dan mahal (penggantian trim, reseating, perombakan segel besar) dalam jangka waktu yang singkat menunjukkan bahwa ia mendekati atau telah melampaui umur ekonomi atau fungsionalnya. Penggantian sering menjadi lebih hemat biaya daripada penambalan yang terus-menerus.

- Melebihi kehidupan desain: Sementara katup yang terawat baik dapat bertahan lebih lama dari kehidupan desain nominal, katup yang beroperasi secara signifikan di luar masa pakai yang dimaksudkan dalam kondisi yang menuntut berisiko lebih tinggi mengalami kegagalan bencana dan harus dievaluasi secara kritis untuk penggantian berdasarkan temuan dan kinerja inspeksi.

5. Teknologi usang atau perubahan persyaratan:

- Ketidakcocokan dengan perubahan proses: Modifikasi pada fluida proses, tekanan, suhu, laju aliran, atau parameter kontrol yang diperlukan dapat membuat katup choke yang ada tidak mampu operasi yang aman atau efisien, menuntut katup yang dirancang untuk kondisi baru.

- Kurangnya fitur yang diperlukan: Persyaratan modern seperti metalurgi spesifik untuk resistensi korosi, bahan yang ditingkatkan untuk resistensi erosi (mis., Keramik canggih, paduan yang dikeraskan), kemampuan aktuasi spesifik (respons lebih cepat, presisi yang lebih tinggi), atau fitur pemantauan terintegrasi mungkin mengharuskan peningkatan ke model katup yang lebih baru.

- Desain usang/bagian yang tidak tersedia: Kesulitan sumber penggantian penggantian untuk desain katup yang lebih tua atau usang membuat pemeliharaan tidak berkelanjutan, mendorong standarisasi pada model yang lebih baru dan dapat didukung.

6. Kepatuhan peraturan atau keselamatan:

- Ketidakpatuhan: Jika katup yang ada tidak dapat lagi memenuhi standar keselamatan, lingkungan, atau industri yang diperbarui (mis., Peraturan kontrol emisi, kode kapal tekanan baru), penggantian dengan katup yang sesuai adalah wajib.

Menunggu katup choke gagal secara bencana bukanlah suatu pilihan. Inspeksi teratur dan menyeluruh (termasuk pemantauan kinerja, pemeriksaan visual, dan pengujian non-destruktif jika berlaku), dikombinasikan dengan pemantauan parameter operasional yang waspada, sangat penting untuk deteksi dini dari masalah yang tercantum di atas.

Keputusan penggantian harus didasarkan pada penilaian komprehensif yang menimbang keparahan masalah yang diamati, kekritisan aplikasi, biaya potensi kegagalan (downtime, keamanan, dampak lingkungan), dan efektivitas biaya perbaikan versus penggantian. Ketika tanda -tanda keausan yang signifikan, kerusakan, degradasi kontrol, atau keusangan hadir, penggantian tepat waktu dari katup choke adalah investasi yang diperlukan dalam keamanan operasional, keandalan, dan efisiensi.