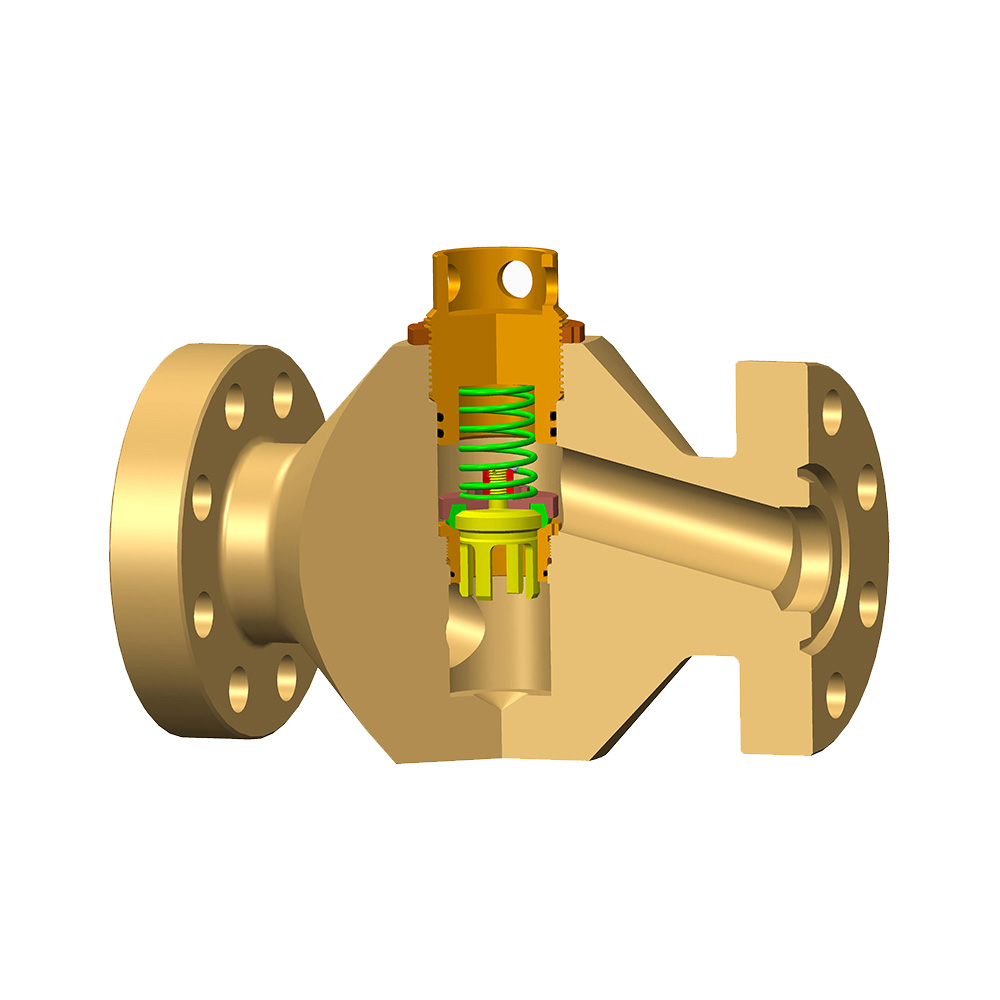

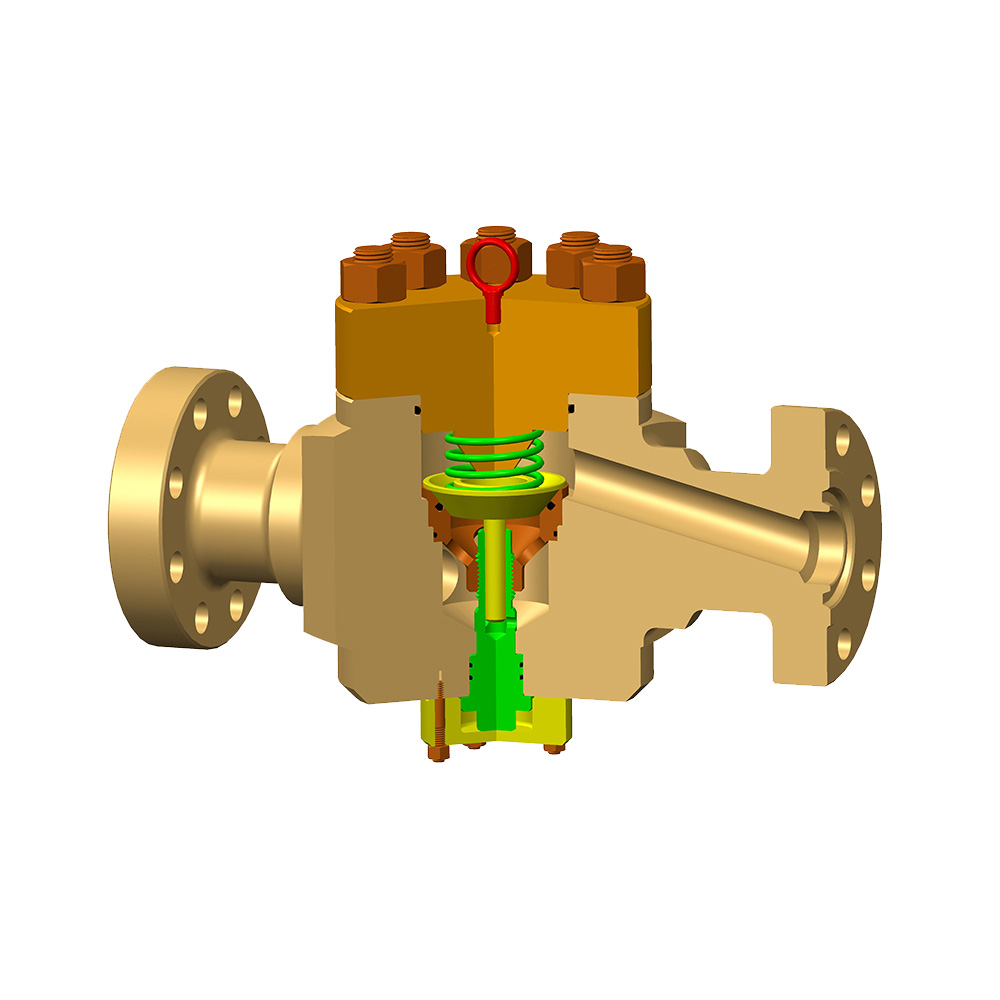

Katup tersedak adalah komponen yang sangat diperlukan dalam sistem produksi minyak dan gas, proses kilang, dan aplikasi industri lainnya yang menuntut regulasi aliran fluida yang tepat di bawah perbedaan tekanan tinggi. Fungsi utama mereka - Mengontrol laju aliran, mengelola tekanan hilir, mencegah kerusakan reservoir, dan memastikan stabilitas sistem - bergantung pada kinerja yang andal. Namun, beberapa masalah berulang dapat secara signifikan mengganggu fungsionalitas katup choke, yang mengarah pada inefisiensi operasional, risiko keselamatan, dan downtime yang mahal.

1. Erosi dan Korosi: Musuh utama

-

Masalah: Aliran cairan berkecepatan tinggi, sering kali mengandung padatan abrasif (pasir, proppant, karat) atau elemen korosif (H₂s, Co₂, klorida), tanpa henti menyerang permukaan internal katup choke. Hal ini menyebabkan kehilangan material (erosi) dan degradasi kimia (korosi), terutama pada trim (kandang, kursi, steker) dan tubuh.

-

Dampak: Erosi/korosi mengubah geometri aliran yang tepat dari katup choke, mengurangi kemampuannya untuk mengontrol aliran secara akurat. Ini memanifestasikan sebagai:

-

Mengurangi presisi dan stabilitas kontrol aliran.

-

Peningkatan kebocoran di kursi.

-

Pergeseran karakteristik aliran yang tidak terduga.

-

Potensi kegagalan bencana jika pemakaian melanggar penahanan tekanan.

-

-

Mitigasi: Seleksi material adalah yang terpenting (mis., Paduan yang dikeraskan, keramik seperti tungsten karbida, paduan yang tahan korosi). Inspeksi reguler menggunakan teknik seperti pengukuran ketebalan dinding dan pemeriksaan borescope visual sangat penting. Parameter aliran pemantauan (penurunan tekanan, laju aliran) untuk penyimpangan juga dapat menunjukkan perkembangan keausan.

2. Formasi Hidrat dan Deposisi Lilin/Asphaltene

-

Masalah: Di bawah kondisi suhu dan tekanan tertentu, terutama dalam sistem yang didominasi gas dengan air, hidrat gas (kristal seperti es) dapat terbentuk di dalam atau di hulu katup choke. Demikian pula, dalam sistem minyak mentah, turun suhu di seluruh katup choke dapat menyebabkan lilin parafin atau asphaltenes untuk mengendapkan dan menyimpan pada internal katup.

-

Dampak: Endapan ini secara fisik menghalangi jalur aliran, secara signifikan mengurangi atau sepenuhnya menghalangi aliran melalui katup choke. Hal ini menyebabkan penurunan produksi mendadak, kontrol tekanan yang tidak menentu, dan potensi bahaya keselamatan jika penyumbatan menyebabkan tekanan yang tidak terduga melonjak di hulu.

-

Mitigasi: Pencegahan adalah kuncinya. Injeksi kimia (metanol, glikol untuk hidrat; inhibitor/dispersan untuk lilin/asphalten) hulu dari katup choke adalah umum. Mempertahankan suhu cairan di atas titik pembentukan hidrat atau titik penampilan lilin melalui isolasi atau pemanasan sangat penting. Pertimbangan desain untuk akses atau pembersihan yang lebih mudah mungkin diperlukan.

3. Penskalaan dan deposit mineral

-

Masalah: Dalam sistem dengan air yang diproduksi yang mengandung mineral terlarut (mis. Kalsium karbonat, barium sulfat, kalsium sulfat), perubahan tekanan dan suhu di seluruh katup choke dapat menyebabkan mineral ini mengendap dan membentuk skala keras pada permukaan internal.

-

Dampak: Mirip dengan hidrat/lilin, penskalaan membatasi area aliran, menghambat kontrol dan mengurangi kapasitas aliran. Skala penumpukan mengubah karakteristik aliran dan dapat menyebabkan mekanisme katup choke (mis., Batang atau kandang) untuk merebut.

-

Mitigasi: Inhibitor skala kimia yang disuntikkan hulu adalah pertahanan utama. Pembersihan atau pembersihan mekanis secara teratur mungkin diperlukan. Seleksi material dapat mempengaruhi kecenderungan penskalaan.

4. Kerusakan mekanis dan kegagalan komponen

-

Masalah: Ini mencakup berbagai masalah:

-

Kavitasi: Penguapan cepat dan ledakan gelembung karena tekanan rendah terlokalisasi di bawah tekanan uap fluida, menyebabkan jet mikro intens yang mengayunkan dan mengikis permukaan logam di hilir trim.

-

Trim Damage: Dampak dari padatan besar, kekuatan berlebihan selama operasi (terutama pada katup manual), atau kegagalan kelelahan komponen seperti slot kandang atau batang steker.

-

Kegagalan segel: Degradasi segel elastomer atau logam (cincin-O, pengemasan batang, segel kursi) karena suhu ekstrem, ketidakcocokan bahan kimia, ekstrusi, atau keausan, yang menyebabkan kebocoran.

-

-

Dampak: Kehilangan kemampuan penyegelan (kebocoran internal atau eksternal), gangguan gerakan atau kejang, kehilangan kontrol mendadak, berkurangnya integritas tekanan, dan kebisingan/getaran dari kavitasi.

-

Mitigasi: Ukuran yang tepat untuk meminimalkan tahap penurunan tekanan dan menghindari daerah kavitasi. Penggunaan desain trim tahan kavitasi. Prosedur operasi yang benar untuk menghindari pembantaian atau penglihatan berlebihan. Penggunaan segel yang kompatibel dan berkualitas tinggi dan pemeliharaan pelumasan/batang reguler.

5. Masalah Sistem Aktuasi dan Kontrol

-

Masalah: Kegagalan yang terkait dengan mekanisme yang mengendalikan posisi katup choke:

-

Masalah aktuator: Kebocoran hidrolik, masalah pasokan pneumatik, kesalahan listrik pada motor/solenoida, kegagalan hubungan mekanis, atau gaya aktuator/kekakuan yang tidak memadai yang menyebabkan ketidakstabilan.

-

Kesalahan Positioner/Sensor: Umpan balik posisi yang tidak akurat, penyimpangan kalibrasi, atau kegagalan sinyal mencegah katup choke untuk mencapai atau mempertahankan setpoint yang diinginkan.

-

Kontrol Kesalahan Logika: Bug perangkat lunak atau penyetelan algoritma kontrol yang tidak tepat yang menyebabkan perilaku osilasi atau respons yang lamban.

-

-

Dampak: Ketidakmampuan untuk mencapai laju aliran atau tekanan yang diinginkan, ketidakstabilan dalam proses terkontrol (lonjakan, osilasi), respons tertunda terhadap perubahan proses, dan potensi untuk gangguan proses atau shutdown.

-

Mitigasi: Kalibrasi reguler dan pengujian posisi, sensor, dan loop kontrol. Pemeliharaan pencegahan pada aktuator dan catu daya. Desain sistem kontrol yang kuat dengan penyetelan dan diagnostik yang sesuai.

Konsekuensi dari gangguan kinerja

Ketika katup choke berkinerja buruk karena masalah ini, konsekuensi melampaui komponen itu sendiri:

-

Kerugian Produksi: Ketidakmampuan untuk mempertahankan laju aliran yang optimal secara langsung berdampak pada pendapatan.

-

Bahaya Keselamatan: Aliran yang tidak terkendali, lonjakan tekanan, kebocoran, atau penyumbatan hidrat menimbulkan risiko yang signifikan terhadap personel dan peralatan.

-

Kerusakan reservoir: Kontrol tekanan yang tidak tepat dapat menyebabkan produksi pasir, coning air, atau kerusakan formasi.

-

Peningkatan biaya perawatan: Perbaikan yang sering, penggantian bagian, dan shutdown yang tidak direncanakan mahal.

-

Ketidakstabilan Sistem: Perilaku katup choke yang tidak menentu dapat mengacaukan seluruh proses produksi atau sistem pipa.

Manajemen proaktif adalah kuncinya

Memastikan kinerja katup choke yang andal membutuhkan pendekatan proaktif yang berpusat pada:

-

Pilihan yang tepat: Jenis katup pencocokan (kandang, jarum, multi-tahap), bahan trim, dan ukuran untuk kondisi layanan tertentu (sifat fluida, tekanan, suhu, kandungan padatan).

-

Pemantauan yang kuat: Parameter kunci pelacakan (tekanan hulu/hilir, laju aliran, posisi katup, suhu) untuk mendeteksi penyimpangan yang menunjukkan masalah potensial lebih awal.

-

Pemeliharaan preventif: Menerapkan jadwal inspeksi reguler berdasarkan keparahan layanan, termasuk pemeriksaan internal dan tes fungsional.

-

Program Kimia yang Efektif: Aplikasi dan pemantauan inhibitor yang tepat untuk korosi, hidrat, skala, dan lilin/asphalten.

-

Pelatihan Operator: Memastikan personel memahami prosedur operasi yang benar dan dapat mengenali tanda -tanda awal masalah katup choke.

Dengan mengenali masalah umum ini dan menerapkan strategi pemantauan dan pemeliharaan yang rajin, operator dapat secara signifikan meningkatkan keandalan katup choke, mengoptimalkan kinerja proses, dan memastikan keamanan dan umur panjang sistem kontrol aliran kritis.