Katup adalah komponen penting dalam sistem ekstraksi minyak, berfungsi sebagai mekanisme kontrol untuk aliran fluida, regulasi tekanan, dan keamanan. Di antara jenis yang paling banyak digunakan adalah katup gerbang dan katup bola. Sementara keduanya melayani tujuan menyeluruh yang serupa, desain struktural mereka, mekanisme operasional, dan kesesuaian untuk skenario spesifik berbeda secara signifikan. Memahami perbedaan-perbedaan ini sangat penting untuk mengoptimalkan efisiensi, keamanan, dan efektivitas biaya dalam operasi ladang minyak.

1. Desain Struktural dan Mekanisme Kerja

Perbedaan mendasar antara katup gerbang dan katup bola terletak pada struktur internal mereka. Katup gerbang menggunakan gerbang berbentuk datar atau baji yang bergerak secara vertikal untuk memblokir atau memungkinkan aliran fluida. Saat sepenuhnya terbuka, gerbang menarik sepenuhnya ke dalam tubuh katup, menciptakan jalur aliran lurus dengan resistensi minimal. Desain ini meminimalkan penurunan tekanan, membuat katup gerbang ideal untuk aplikasi yang membutuhkan aliran yang tidak terhalang. Namun, gerakan linier gerbang mengharuskan beberapa putaran handwheel, menghasilkan operasi yang lebih lambat.

Sebaliknya, katup bola menggunakan cakram bola ("bola") dengan bor yang dibor melalui pusatnya. Memutar bola 90 derajat menyelaraskan lubang dengan pipa untuk memungkinkan aliran atau memposisikannya secara tegak lurus untuk memblokir aliran. Operasi kuartal ini memungkinkan pembukaan dan penutupan yang cepat, keuntungan kritis dalam skenario shutdown darurat. Desain katup bola yang ringkas juga membuatnya cocok untuk sistem dengan kendala ruang.

2. Kontrol Cairan dan Karakteristik Kinerja

Katup gerbang unggul dalam aplikasi aliran penuh, aliran penuh. Gerakan linier mereka memungkinkan kontrol yang tepat atas laju aliran ketika sebagian terbuka, meskipun penggunaan yang berkepanjangan dalam keadaan ini dapat menyebabkan erosi kursi dan gerbang. Dalam ekstraksi oli, katup gerbang sering digunakan dalam pipa yang membutuhkan kehilangan tekanan minimal, seperti saluran transmisi utama atau saluran masuk tangki penyimpanan. Kemampuan penyegelan dua arah mereka memastikan keandalan di lingkungan bertekanan tinggi.

Katup bola, bagaimanapun, direkayasa untuk penutupan cepat dan penyegelan ketat. Kontak bola dengan kursi katup menciptakan segel yang kuat, meminimalkan risiko bocor-fitur vital dalam menangani cairan berbahaya atau bernilai tinggi seperti minyak mentah. Selain itu, desain full-port mereka (di mana diameter bor cocok dengan pipa) mengurangi turbulensi. Namun demikian, katup bola kurang efektif untuk pelambatan karena potensi kavitasi dan keausan yang tidak merata ketika sebagian terbuka.

3. Skenario aplikasi dalam ekstraksi minyak

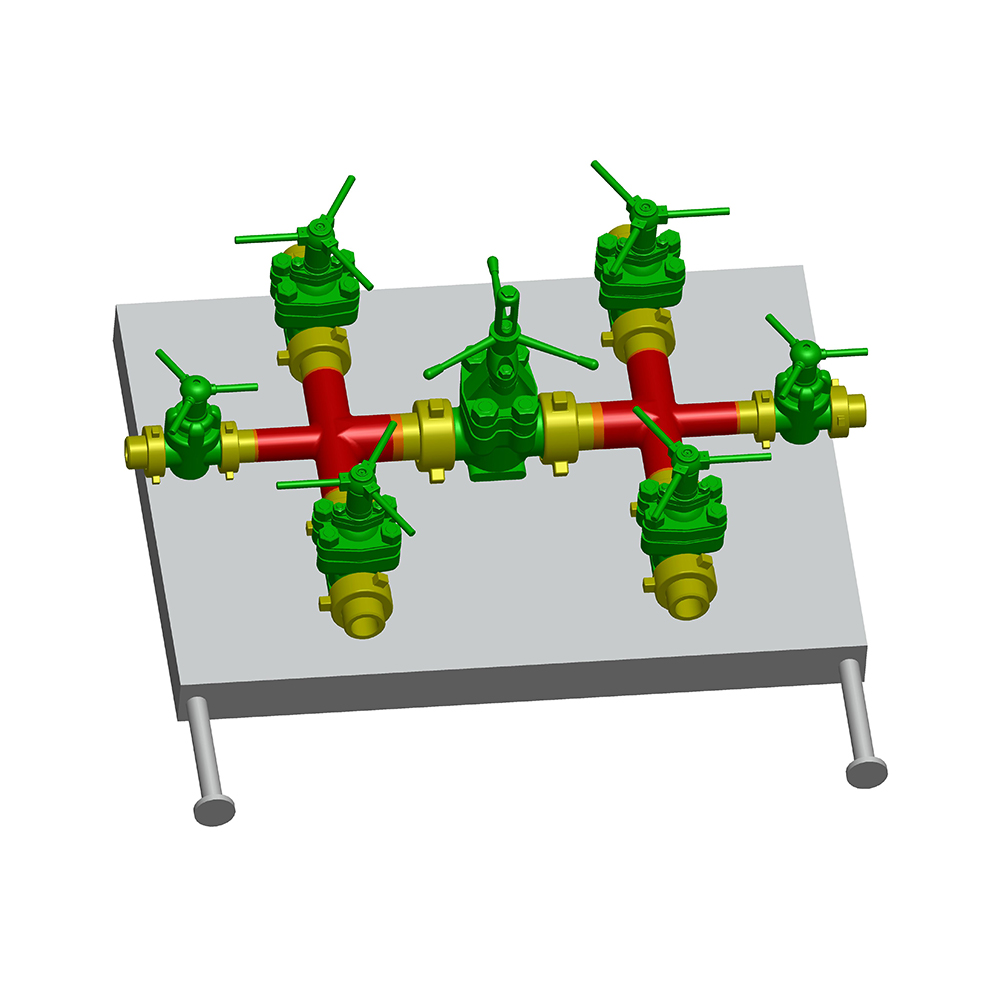

Dalam operasi hulu, katup gerbang umumnya digunakan di kepala sumur dan manifold produksi di mana aliran volume tinggi stabil adalah yang terpenting. Kemampuan mereka untuk menahan tekanan ekstrem dan suhu selaras dengan tuntutan fase pengeboran dan ekstraksi primer. Namun, kerentanan mereka terhadap penumpukan partikulat di ruang katup membuat mereka kurang cocok untuk sistem yang menangani bubur atau cairan dengan padatan tersuspensi.

Katup bola, dengan aktuasi cepat dan bentuk kompaknya, mendominasi aplikasi midstream dan hilir. Mereka lebih disukai untuk operasi pigging, isolasi darurat, dan sistem pengukuran yang membutuhkan operasi yang sering. Dalam instalasi bawah laut, bahan tahan korosi dan penyegelan katup bola yang andal meningkatkan umur panjang di lingkungan saline.

4. Biaya pemeliharaan dan operasional

Katup gerbang umumnya memiliki struktur internal yang lebih sederhana dengan lebih sedikit bagian yang bergerak, diterjemahkan ke biaya awal yang lebih rendah. Namun, kerentanan mereka terhadap korosi dan keausan di gerbang dan kursi sering memerlukan pemeliharaan yang lebih sering. Perbaikan mungkin memerlukan shutdown sistem penuh, meningkatkan biaya downtime.

Katup bola, meskipun pricier di muka karena pemesinan presisi dan bahan bermutu tinggi (mis., Stainless steel atau paduan), menawarkan biaya siklus hidup yang lebih rendah. Daya tahan mereka di lingkungan siklus tinggi dan kemudahan otomatisasi (melalui aktuator pneumatik atau listrik) mengurangi pengeluaran operasional jangka panjang. Selanjutnya, desain modular memungkinkan penggantian kursi tanpa membongkar seluruh katup.

Menu Web

Pencarian Produk

Bahasa

Keluar dari Menu

berita

Kategori berita

Kategori produk

POSTINGAN TERBARU

-

Apa skenario penerapan spesifik katup di ladang minyak?

2024-06-01 -

Bisakah katup gerbang lumpur ditutup dengan cepat jika terjadi ledakan?

2024-06-02 -

Apa kegunaan katup untuk ladang minyak?

2024-06-10 -

Selamat datang di Peralatan Minyak Zhonglin!

2024-07-08 -

Di industri manakah GATE VALVE banyak digunakan?

2024-09-14

Apa perbedaan utama antara katup gerbang dan katup bola dalam ekstraksi minyak?

-

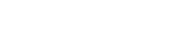

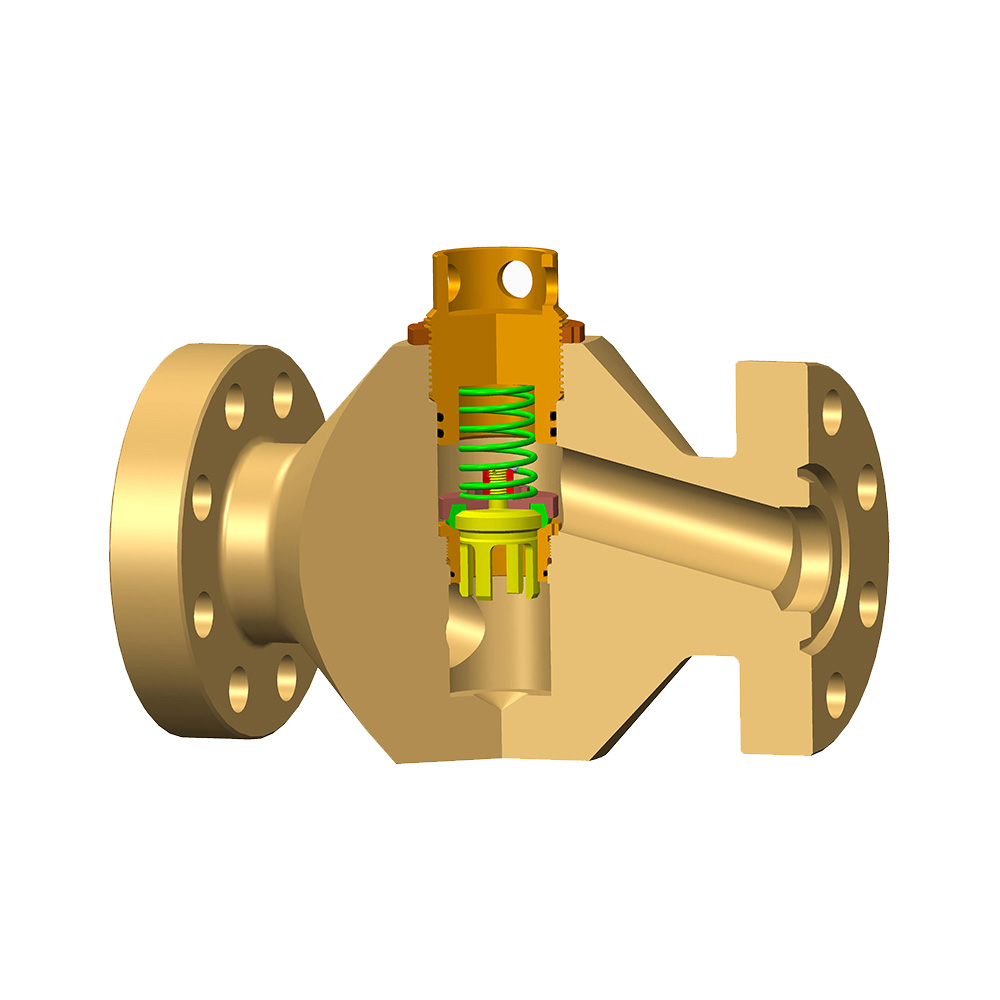

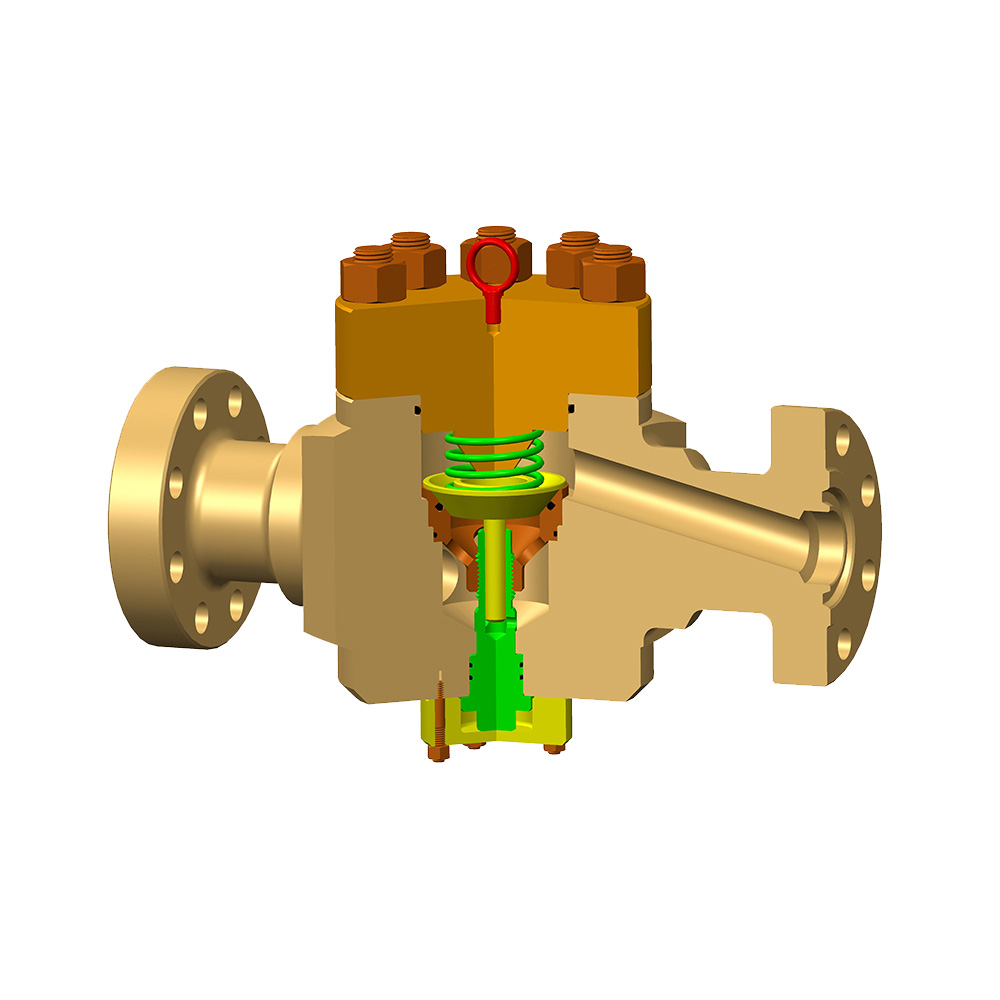

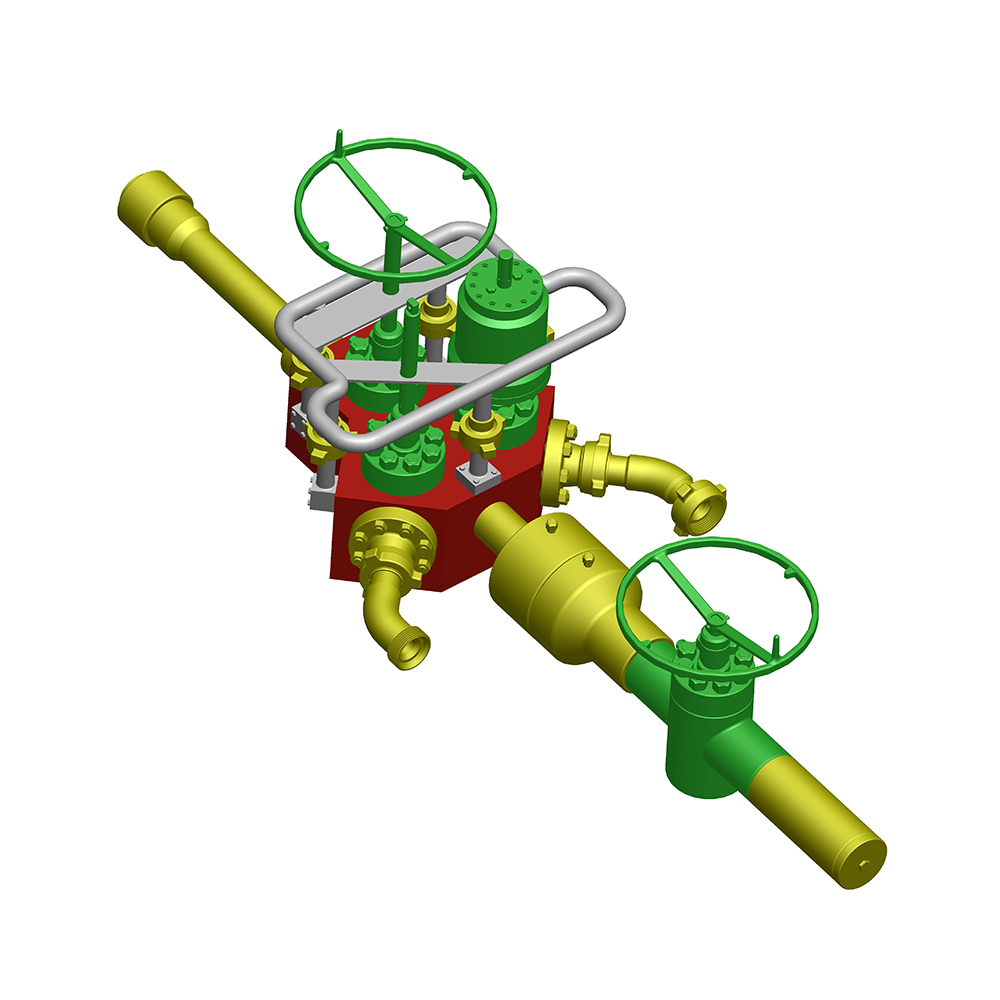

Manifold Choke dan Kill dapat secara efektif mengontrol tekanan di dalam sumur dan juga dapat mengontrol laju aliran gas minyak dan lumpur atau media lain yang keluar dari sumur ketika digunakan un...

Lihat Detail -

Manifold Choke dan Kill dapat secara efektif mengontrol tekanan di dalam sumur dan juga dapat mengontrol laju aliran gas minyak dan lumpur atau media lain yang keluar dari sumur ketika digunakan un...

Lihat Detail -

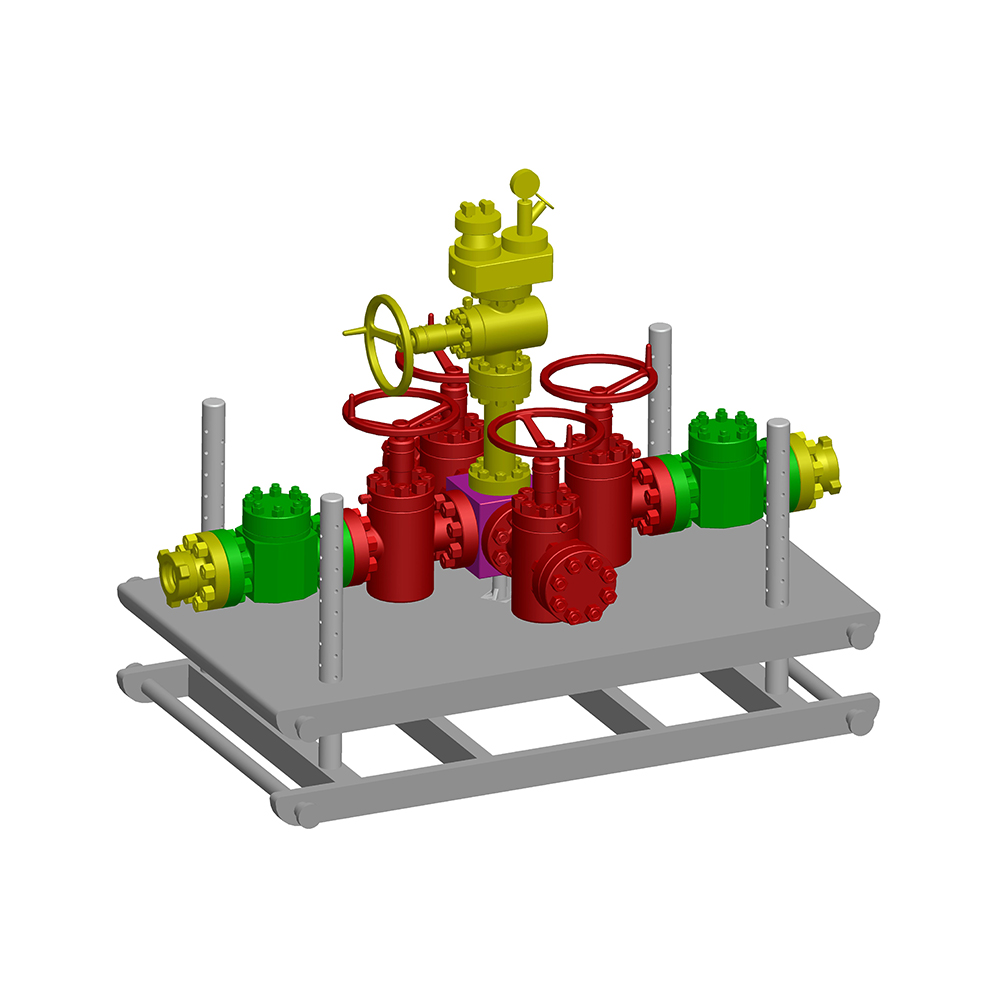

Ukuran Flowhead: 1-13/16 "~ 9" Peringkat Tekanan: 5000ps- 15000psi Max.Tensile Rating: 435.000 hingga 1.500.000 Ibs di 0psi Unit atas dan bawah digabungkan dengan penyatuan cepat yang meng...

Lihat Detail -

Manifold Choke dan Kill dapat secara efektif mengontrol tekanan di dalam sumur dan juga dapat mengontrol laju aliran gas minyak dan lumpur atau media lain yang keluar dari sumur ketika digunakan un...

Lihat Detail

Hubungi Tim Dukungan Zhonglin untuk Pertanyaan apa pun

Massa:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Zona Pengembangan Industri Teknologi Tinggi Baru Yancheng, Republik Rakyat Jinagsu, Tiongkok