Di sumur minyak dan gas dalam ribuan meter, katup gerbang seperti pelindung diam, gelombang panas bertahan melebihi 200 ° C dan tekanan ekstrem 70MPA. Setiap deformasi 0,1 mm dari komponen baja ini dapat menyebabkan kerugian puluhan ribu dolar di lokasi sumur.

1. Perangkap Termodinamika: Bagaimana Suhu Membentuk Kembali Nasib Logam

Ketika suhu sumur melebihi titik kritis 150 ° C, katup gerbang baja karbon biasa akan menghadapi penurunan seperti tebing dalam sifat material. Menurut uji standar ASTM E21, kekuatan luluh baja paduan 25crmo4 akan membusuk sebesar 12% untuk setiap peningkatan suhu 50 ° C, sedangkan koefisien ekspansi termal terus meningkat pada tingkat 0,8 × 10^-5/° C. Perubahan mikroskopis ini akan memicu krisis tiga kali lipat:

Creep permukaan penyegelan: Area kontak antara kursi katup dan pelat gerbang menghasilkan aliran plastik di bawah suhu tinggi kontinu, dan kerataan 0,04mm yang dibutuhkan oleh standar API 6D dapat melebihi standar sebesar 300% dalam waktu 48 jam

Stress Corrosion Cracking (SCC): Efisiensi penetrasi medium H2S pada suhu tinggi meningkat 5 kali, dan laju korosi intergranular mencapai 8-12 kali dari kondisi suhu normal

Kelelahan siklus termal: Operasi perbaikan sumur yang sering menyebabkan bodi katup tahan ± 80 ℃ Kejutan perbedaan suhu, dan umur kelelahan meluruh sebesar 40% setelah 500 siklus

Pelajaran Lapangan Minyak Berat Alberta di Kanada mengkonfirmasi ini: 23 kelompok sumur SAGD menggunakan katup gerbang biasa memiliki 78% kecelakaan fraktur batang katup setelah 8 bulan operasi berkelanjutan, dengan kerugian ekonomi langsung 19 juta dolar AS.

2. Kekuatan destruktif yang tidak terlihat dari denyut tekanan

Dalam pengembangan minyak dan gas air dalam, fluktuasi tekanan yang dibutuhkan katup gerbang untuk menahan jauh melebihi kognisi tradisional. Data pemantauan real-time dari platform air dalam di Teluk Meksiko menunjukkan bahwa katup gerbang bawah air mengalami hingga 1.200 guncangan tekanan dalam waktu 24 jam, dengan tekanan puncak mencapai 1,8 kali nilai nilai. Mode kegagalan utama yang disebabkan oleh beban dinamis ini meliputi:

Defleksi gerbang baji: Ketika tekanan transien melebihi 34.5mpa, deformasi elastis gerbang 2 inci dapat mencapai 0,15mm, benar-benar menghancurkan persyaratan penyegelan standar API 598

Efek palu air rongga katup: Ketika kecepatan penutupan katup melebihi 0,5 m/s, tekanan gelombang kejut yang dikonversi dari energi kinetik medium dapat mencapai 2,3 kali tekanan kerja

Loosening Sistem Pengepakan: Pengepakan PTFE menunjukkan "efek memori" di bawah tekanan bergantian, dan deformasi permanen kompresi mencapai 45% setelah 3.000 siklus

AKU AKU AKU. Terobosan: Fusi dan Inovasi Ilmu Bahan dan Pemantauan Cerdas

Rekayasa minyak dan gas modern menembus keterbatasan tradisional melalui tiga jalur teknis utama:

Badan katup komposit gradien: Teknologi penyemprotan plasma digunakan untuk membangun lapisan gradien CR3C2-NICR/WC-CO, yang menjaga permukaan penyegelan pada 650 ℃ selama 82 jam kekerasan RC, laju keausan berkurang menjadi 0,003mm/ribu kali pembukaan dan penutupan

Peringatan Twin Digital: Sensor serat optik yang ditanamkan memantau distribusi regangan tubuh katup secara real time, dan model digital yang ditetapkan oleh simulasi FEM dapat memprediksi kegagalan segel 72 jam sebelumnya

Perubahan Fase Penyimpanan Energi: Parafin mikroenkapsulasi tertanam dalam pengemasan batang katup, yang menyerap panas selama perubahan fase pada suhu tinggi dan menstabilkan koefisien gesekan dalam kisaran 0,08-0,12

Iv. Seleksi teknis di balik akun ekonomi

Membandingkan biaya siklus hidup (LCC) dari solusi tradisional dan teknologi inovatif, dapat ditemukan bahwa: Meskipun biaya pengadaan katup gerbang baru adalah 40% lebih tinggi, manfaat komprehensifnya dalam 5 tahun telah meningkat 2,3 kali. Mengambil ladang minyak laut dalam dengan output harian 100.000 barel sebagai contoh, penggunaan katup gerbang yang disempurnakan dapat:

Mengurangi downtime yang tidak direncanakan sebesar 82%

Berkurangnya konsumsi suku cadang sebesar 67%

Mengurangi risiko intervensi personel sebesar 91%

Intensitas emisi karbon yang dioptimalkan sebesar 39%

Peningkatan teknologi ini tidak hanya meningkatkan keandalan peralatan, tetapi juga secara kualitatif mengubah margin keselamatan seluruh sistem produksi.

Menu Web

Pencarian Produk

Bahasa

Keluar dari Menu

berita

Kategori berita

Kategori produk

POSTINGAN TERBARU

-

Apa skenario penerapan spesifik katup di ladang minyak?

2024-06-01 -

Bisakah katup gerbang lumpur ditutup dengan cepat jika terjadi ledakan?

2024-06-02 -

Apa kegunaan katup untuk ladang minyak?

2024-06-10 -

Selamat datang di Peralatan Minyak Zhonglin!

2024-07-08 -

Di industri manakah GATE VALVE banyak digunakan?

2024-09-14

Permainan presisi di bawah suhu tinggi dan tekanan tinggi: mendekode daya tahan kinerja katup gerbang dalam produksi minyak dan gas

-

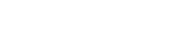

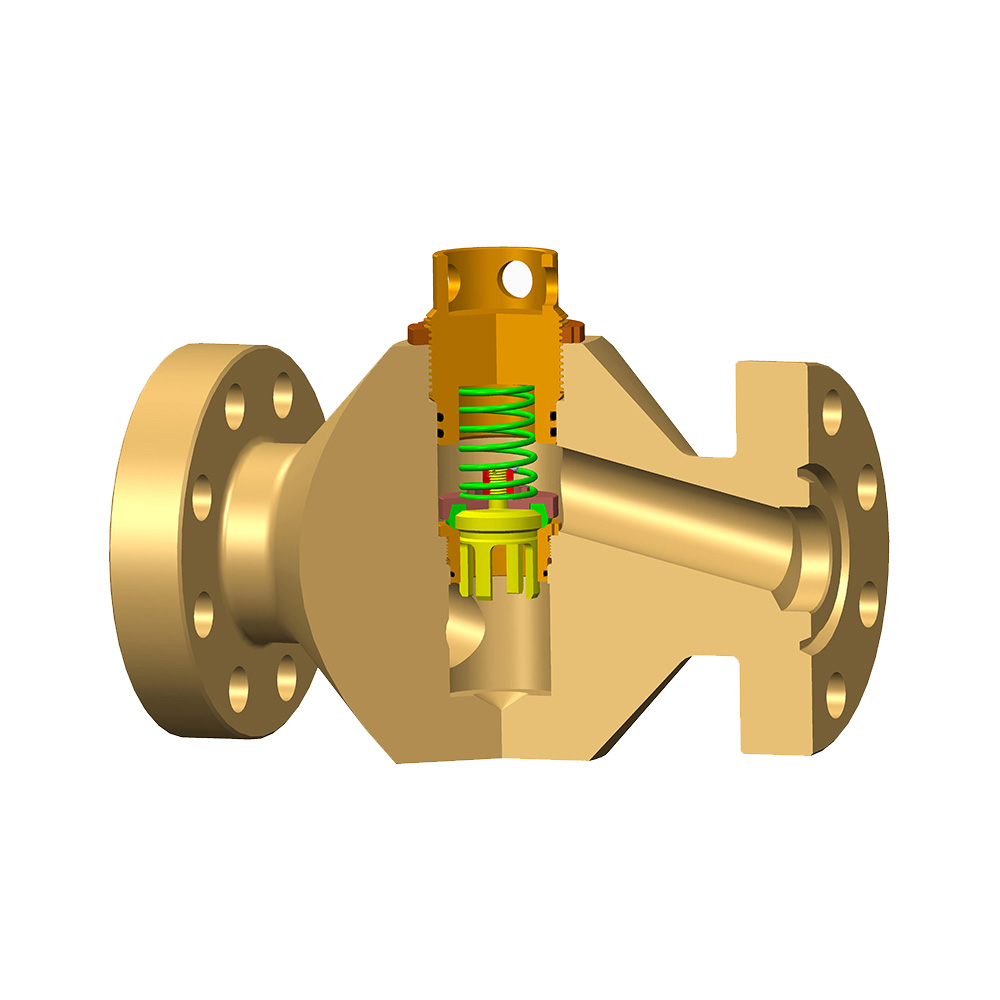

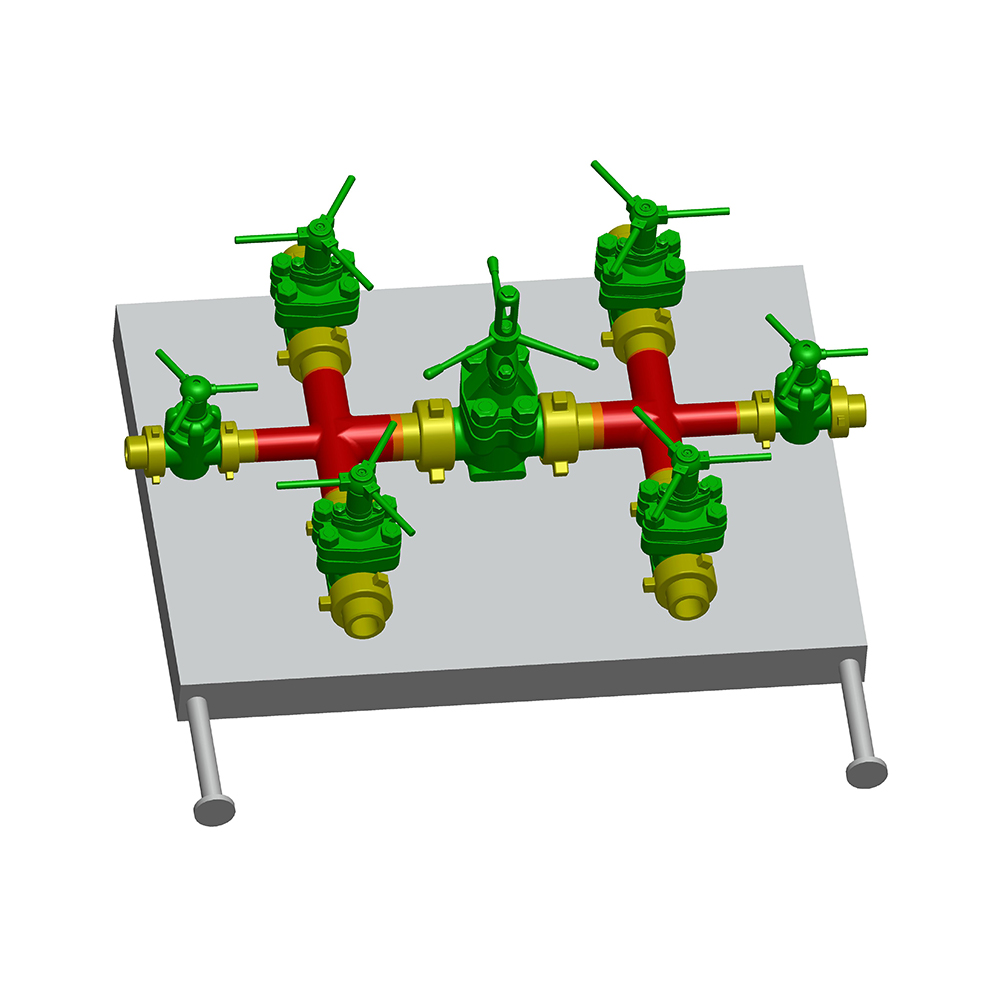

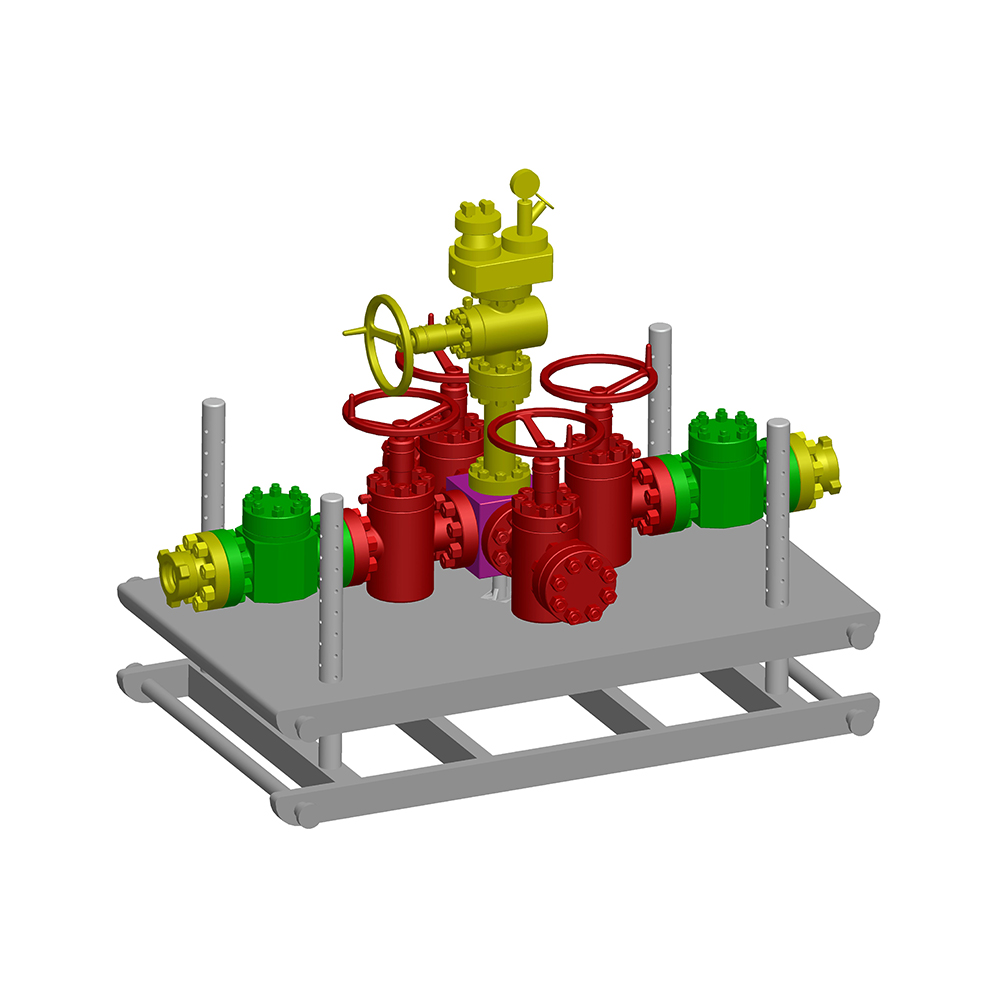

Manifold Choke dan Kill dapat secara efektif mengontrol tekanan di dalam sumur dan juga dapat mengontrol laju aliran gas minyak dan lumpur atau media lain yang keluar dari sumur ketika digunakan un...

Lihat Detail -

Manifold Choke dan Kill dapat secara efektif mengontrol tekanan di dalam sumur dan juga dapat mengontrol laju aliran gas minyak dan lumpur atau media lain yang keluar dari sumur ketika digunakan un...

Lihat Detail -

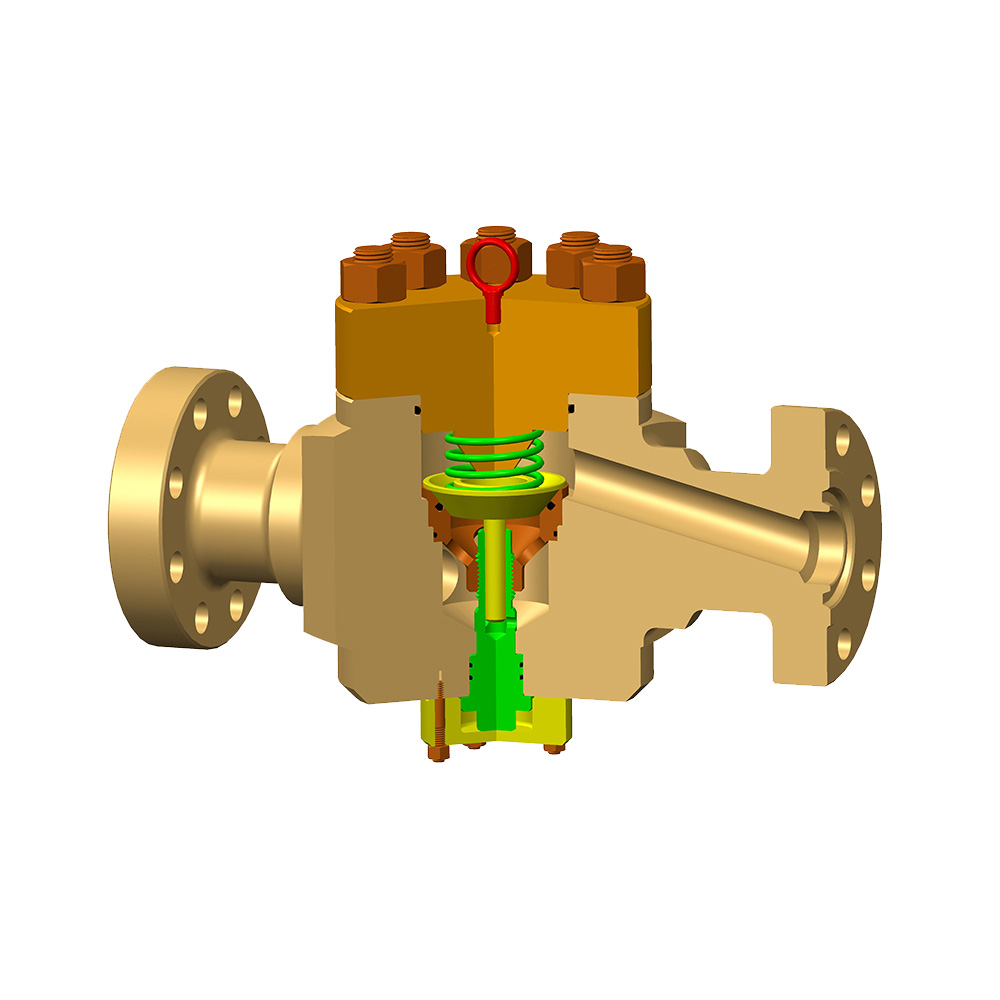

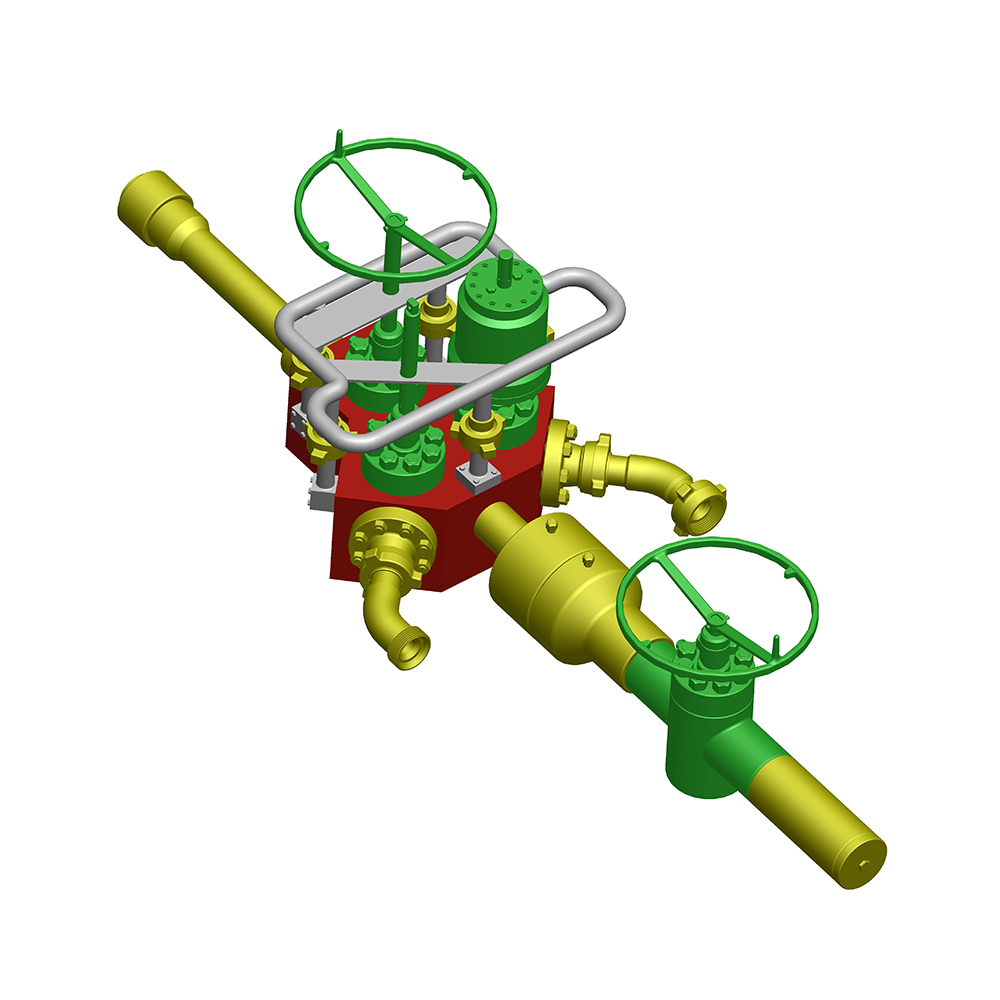

Ukuran Flowhead: 1-13/16 "~ 9" Peringkat Tekanan: 5000ps- 15000psi Max.Tensile Rating: 435.000 hingga 1.500.000 Ibs di 0psi Unit atas dan bawah digabungkan dengan penyatuan cepat yang meng...

Lihat Detail -

Manifold Choke dan Kill dapat secara efektif mengontrol tekanan di dalam sumur dan juga dapat mengontrol laju aliran gas minyak dan lumpur atau media lain yang keluar dari sumur ketika digunakan un...

Lihat Detail

Hubungi Tim Dukungan Zhonglin untuk Pertanyaan apa pun

Massa:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Zona Pengembangan Industri Teknologi Tinggi Baru Yancheng, Republik Rakyat Jinagsu, Tiongkok